La abundancia de silicio en la naturaleza, por un lado, y la complejidad y el coste del proceso de reutilización, por otro, son las razones por las que las células solares procedentes de paneles solares que han llegado al final de su vida útil o que no han superado los controles de calidad durante su fabricación no se procesan para la reutilización del silicio.

No cabe duda de que el procesamiento para la reutilización aumentaría los costes, bien de la propia célula solar, si se incluyera en su coste de venta, bien del elemento recuperado, si el coste de la reutilización se incluyera en el elemento a reutilizar. Sin embargo, esta falta de reutilización del silicio solar hace que, en realidad, la energía obtenida a través de células solares no procedentes de la reutilización o no programadas para la reutilización no pueda considerarse energía renovable, ya que vulnera las Directrices de Economía Circular.

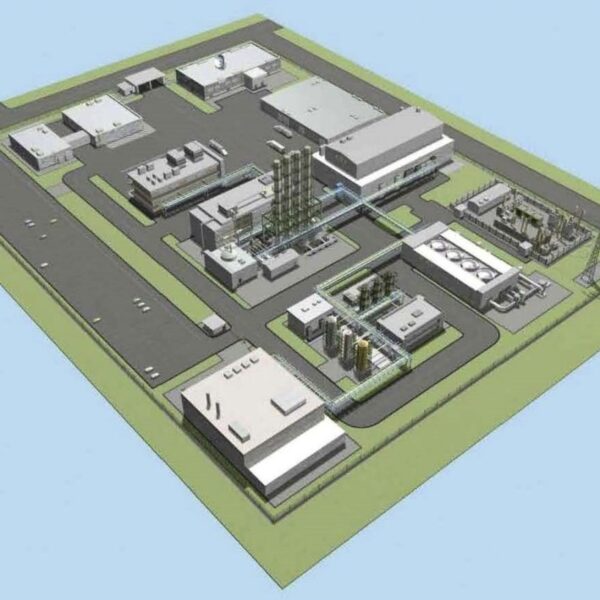

SONAGRE apuesta por introducir en el mercado un nuevo formato de silicio primario policristalino (PP-Si) trazable en origen como producto de Economía Circular certificado según los principios de la CEPE. Este «nuevo» material puede utilizarse para fabricar nuevas células solares, cuya producción energética, en ese caso, podría considerarse energía renovable.

Para la producción de PP-Si a partir de células solares se utilizará una variante de los hornos de inducción de atmósfera controlada con gas argón que se emplean en el complejo Silicios Onubensis para la producción de barras de silicio de calidad solar. Los hornos de procesado serán más grandes y están diseñados teniendo en cuenta que la materia prima, en este caso, contiene cobre, plata y polímeros (los otros componentes de la célula solar). Las diferentes densidades de los metales y otros componentes permiten la separación por decantación y flotación, utilizando tres pozos en tres niveles diferentes.

El silicio policristalino primario se extraerá del pozo central. De los otros dos pozos se extraerán diferentes amalgamas de silicio con dos tipos de mezclas diferentes. Estas amalgamas se retirarán del ciclo de producción para ser reprocesadas en la planta metalúrgica de silicio del mismo complejo. El silicio policristalino primario (PP-Si) resultante se solidifica directamente en barras, que se muelen hasta alcanzar unas medidas estándar de 156 x 156 mm x 180 µm. Con estas barras se obtienen obleas, que se utilizan para fabricar nuevas células solares que, en última instancia, se instalarán en paneles fotovoltaicos que cumplan las directrices de la CEPE.